道恩集團董事長于曉寧當選國字號專委會主任,引領生物基材料技術研發新篇章

我國高分子材料行業迎來一個重要時刻:道恩集團董事長于曉寧先生正式當選為國家級的生物基材料相關專業委員會主任。這一任命不僅是對他個人在材料科學領域卓越貢獻的認可,更是對道恩集團乃至整個中國生物基材料產業研發實力與戰略地位的高度肯定,標志著我國在該關鍵領域的自主創新與產業化進程邁入了新的階段。

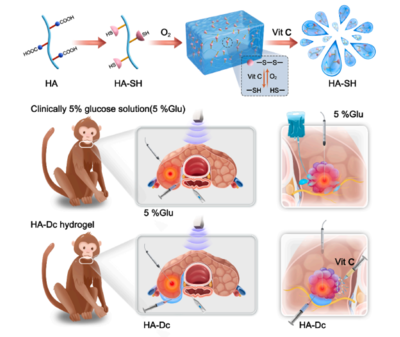

生物基材料,作為以可再生生物質為原料,通過生物、化學及物理方法制造的新型材料,是應對全球資源緊張、環境污染挑戰,實現可持續發展的重要突破口。它廣泛應用于包裝、紡織、汽車、醫療器械乃至3D打印等高端領域,是全球綠色科技競爭的前沿陣地。于曉寧董事長此次領銜“國字號”專委會,意味著他將從國家戰略層面,統籌協調產、學、研多方力量,主導關鍵技術攻關、標準體系構建與產業化路徑規劃,責任重大,使命光榮。

于曉寧董事長掌舵的道恩集團,早已是國內高分子材料領域的領軍企業之一。集團長期致力于高性能塑料、熱塑性彈性體等材料的研發與生產,擁有深厚的技術積淀和敏銳的產業洞察力。道恩集團前瞻性地布局生物基材料賽道,將其視為企業轉型升級和踐行綠色發展的核心戰略方向。通過持續的研發投入、國際合作以及產業鏈整合,道恩在生物基聚酯、生物降解材料等領域已取得了一系列突破性成果,部分產品性能達到國際先進水平,并實現了規模化生產與應用。此次于曉寧的當選,可謂水到渠成,是其實力與遠見的必然結果。

擔任專委會主任后,于曉寧董事長將面臨幾項核心任務:首先是技術攻堅。需組織力量突破生物基材料在成本控制、性能優化(尤其是與石油基材料相比的競爭力)、以及高效生物制造工藝等方面的瓶頸。其次是標準引領。推動建立和完善與國際接軌、又符合國情的生物基材料檢測、認證與標準體系,規范市場,提升中國產品的國際話語權。再者是生態構建。促進從生物質原料種植、收集,到中間體合成、材料改性,再到下游制品加工與應用的全產業鏈協同發展,形成健康、有韌性的產業生態圈。最后是協同創新。搭建高水平的產學研用協同平臺,加速基礎研究成果向產業應用的轉化效率。

這一任命對于中國生物基材料產業的發展具有深遠的積極影響。它將提升戰略能見度,吸引更多政策、資本和人才向該領域聚集;強化創新協同,打破行業壁壘,加速關鍵共性技術的突破;并推動應用拓展,通過政策引導和示范項目,撬動龐大的市場需求,為“雙碳”目標的實現提供堅實的材料基礎。

在于曉寧董事長及專委會的引領下,中國生物基材料技術研發有望駛入快車道。我們期待看到更多源自中國的生物基創新材料走向世界,在綠色低碳的全球浪潮中,貢獻中國智慧與中國方案,不僅為道恩集團開辟新的增長極,更為我國新材料產業的高質量發展和生態文明建設注入強勁動能。

如若轉載,請注明出處:http://www.r15xm.cn/product/65.html

更新時間:2026-02-24 07:56:17